Projektowanie maszyn przemysłowych

Projektowanie maszyn przemysłowych to skomplikowany proces, który wymaga uwzględnienia wielu aspektów technicznych oraz ekonomicznych. Kluczowym etapem jest analiza potrzeb klienta, która pozwala na zrozumienie wymagań dotyczących funkcji maszyny oraz jej wydajności. Następnie przeprowadza się badania rynkowe, aby zidentyfikować dostępne technologie oraz rozwiązania, które mogą być zastosowane w danym projekcie. Kolejnym krokiem jest opracowanie koncepcji maszyny, która obejmuje zarówno aspekty mechaniczne, jak i elektryczne. W tym etapie inżynierowie często tworzą modele 3D oraz prototypy, które pozwalają na weryfikację założeń projektowych. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie określane są wszystkie parametry techniczne oraz materiały, które będą użyte do budowy maszyny. Ważnym elementem jest także analiza kosztów produkcji oraz przewidywanej efektywności energetycznej, co ma kluczowe znaczenie dla przyszłych użytkowników.

Jakie umiejętności są niezbędne w projektowaniu maszyn przemysłowych

Aby skutecznie zajmować się projektowaniem maszyn przemysłowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność posługiwania się oprogramowaniem CAD jest również kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Ponadto ważna jest znajomość norm i przepisów dotyczących bezpieczeństwa maszyn, co zapewnia zgodność projektu z obowiązującymi regulacjami prawnymi. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na ocenę efektywności rozwiązań oraz identyfikację potencjalnych problemów w trakcie procesu projektowania. Komunikacja i umiejętność pracy w zespole są równie istotne, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak elektrycy czy programiści.

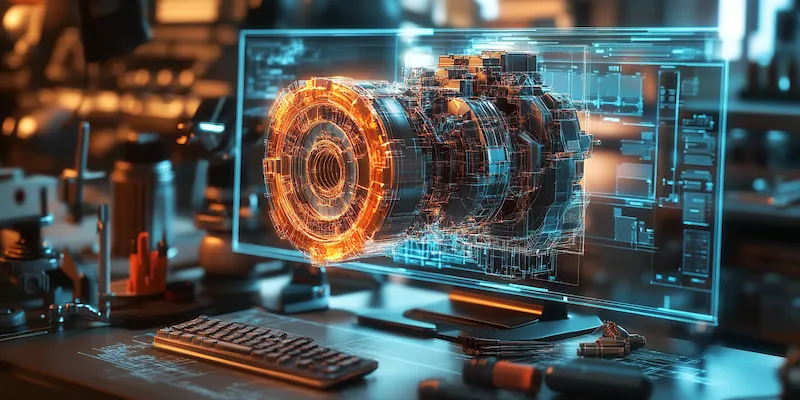

Jakie technologie wspierają proces projektowania maszyn przemysłowych

W dzisiejszych czasach projektowanie maszyn przemysłowych korzysta z wielu nowoczesnych technologii, które znacznie ułatwiają i przyspieszają cały proces. Jednym z najważniejszych narzędzi są systemy CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie dokładnych modeli 3D oraz symulacji działania maszyny przed jej fizyczną budową. Dzięki temu można szybko wykrywać błędy i wprowadzać poprawki na etapie projektowania. Kolejną istotną technologią są systemy CAM (Computer-Aided Manufacturing), które integrują proces projektowania z produkcją, co pozwala na automatyzację wielu działań związanych z wytwarzaniem komponentów. W ostatnich latach coraz większą rolę odgrywają także technologie druku 3D, które umożliwiają szybkie prototypowanie i testowanie nowych rozwiązań bez konieczności inwestowania w kosztowne formy produkcyjne. Warto również wspomnieć o systemach PLM (Product Lifecycle Management), które pomagają zarządzać całym cyklem życia produktu – od pomysłu po produkcję i serwisowanie.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz jego efektywność operacyjną. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się potrzeb rynku oraz technologii. Inżynierowie muszą być elastyczni i gotowi do wprowadzania zmian w trakcie realizacji projektu, co często wiąże się z dodatkowymi kosztami i opóźnieniami. Kolejnym wyzwaniem jest zapewnienie wysokiego poziomu bezpieczeństwa maszyny, co wymaga znajomości skomplikowanych regulacji prawnych oraz norm branżowych. Dodatkowo inżynierowie muszą brać pod uwagę aspekty związane z efektywnością energetyczną oraz ekologicznymi skutkami działania maszyny, co staje się coraz ważniejsze w kontekście globalnych trendów proekologicznych. Wreszcie współpraca z różnymi specjalistami może prowadzić do konfliktów interesów lub różnic w podejściu do rozwiązania problemu, co wymaga umiejętności mediacyjnych i zdolności do pracy zespołowej.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach projektowanie maszyn przemysłowych uległo znacznym zmianom, które są wynikiem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyki do linii produkcyjnych umożliwia nie tylko szybsze wykonanie zadań, ale także poprawia jakość produktów poprzez eliminację błędów ludzkich. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego w procesach projektowania i produkcji. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn oraz optymalizacja procesów w czasie rzeczywistym, co prowadzi do zwiększenia efektywności i oszczędności. Również Internet Rzeczy (IoT) odgrywa coraz większą rolę w projektowaniu maszyn, umożliwiając zbieranie danych z różnych urządzeń i ich analizę w celu poprawy wydajności. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju, które wpływa na wybór materiałów oraz metod produkcji, co ma na celu minimalizację negatywnego wpływu na środowisko.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn przemysłowych

Ergonomia odgrywa istotną rolę w projektowaniu maszyn przemysłowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Kluczowym aspektem jest dostosowanie maszyny do potrzeb operatora, co obejmuje zarówno wysokość stanowiska pracy, jak i rozmieszczenie elementów sterujących. Dobrze zaprojektowane maszyny powinny umożliwiać łatwy dostęp do wszystkich funkcji, co zmniejsza ryzyko kontuzji oraz zmęczenia operatora. Ważne jest również uwzględnienie aspektów wizualnych, takich jak czytelność wskaźników czy intuicyjność obsługi paneli sterujących. Ergonomiczne podejście do projektowania maszyn może przyczynić się do zwiększenia wydajności pracy oraz obniżenia liczby wypadków w miejscu pracy. Warto także zwrócić uwagę na aspekty związane z hałasem i drganiami, które mogą negatywnie wpływać na zdrowie pracowników. Dlatego inżynierowie powinni stosować materiały tłumiące oraz odpowiednie rozwiązania konstrukcyjne, aby zminimalizować te niekorzystne czynniki.

Jakie są metody testowania i walidacji maszyn przemysłowych

Testowanie i walidacja maszyn przemysłowych to kluczowe etapy procesu projektowania, które mają na celu zapewnienie ich niezawodności oraz zgodności z wymaganiami klienta i normami branżowymi. Proces ten rozpoczyna się od testów prototypów, które pozwalają na ocenę funkcjonalności maszyny w warunkach rzeczywistych. Inżynierowie przeprowadzają różnorodne testy obciążeniowe, aby sprawdzić wytrzymałość konstrukcji oraz jej zdolność do pracy pod dużymi obciążeniami. Ważnym elementem jest również testowanie systemów bezpieczeństwa, które mają na celu ochronę operatorów przed potencjalnymi zagrożeniami. Po zakończeniu testów prototypu następuje analiza wyników oraz ewentualne wprowadzenie poprawek do projektu. Kolejnym krokiem jest walidacja procesu produkcji, która polega na ocenie zdolności produkcyjnej zakładu oraz jakości używanych materiałów. W tym etapie ważne jest również monitorowanie parametrów pracy maszyny podczas jej eksploatacji, co pozwala na identyfikację ewentualnych problemów oraz ich szybką eliminację.

Jakie są wyzwania związane z integracją systemów elektronicznych w maszynach przemysłowych

Integracja systemów elektronicznych w maszynach przemysłowych staje się coraz bardziej powszechna, jednak niesie ze sobą szereg wyzwań technicznych i organizacyjnych. Przede wszystkim inżynierowie muszą zadbać o odpowiednią komunikację między różnymi komponentami elektronicznymi oraz systemami sterującymi. Wymaga to znajomości różnych protokołów komunikacyjnych oraz umiejętności programowania układów sterujących. Kolejnym wyzwaniem jest zapewnienie niezawodności systemu elektronicznego w trudnych warunkach pracy, takich jak wysokie temperatury czy obecność pyłów i wilgoci. Dlatego ważne jest stosowanie odpowiednich obudów oraz komponentów odpornych na działanie niekorzystnych czynników zewnętrznych. Dodatkowo integracja systemów elektronicznych wiąże się z koniecznością przeprowadzania regularnych aktualizacji oprogramowania oraz monitorowania stanu urządzeń w czasie rzeczywistym, co wymaga odpowiednich zasobów ludzkich i technologicznych. W kontekście rosnącej liczby cyberzagrożeń istotne staje się również zabezpieczenie systemów przed atakami hakerskimi oraz innymi formami nieautoryzowanego dostępu.

Jakie są korzyści płynące z zastosowania symulacji komputerowych w projektowaniu maszyn

Symulacje komputerowe stanowią niezwykle cenne narzędzie w procesie projektowania maszyn przemysłowych, oferując szereg korzyści dla inżynierów i producentów. Dzięki nim można przeprowadzać analizy zachowań maszyny w różnych warunkach operacyjnych bez konieczności budowy fizycznych prototypów, co znacząco obniża koszty i czas realizacji projektu. Symulacje pozwalają na dokładne modelowanie dynamiki ruchu oraz interakcji pomiędzy poszczególnymi komponentami maszyny, co umożliwia identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Dodatkowo dzięki zastosowaniu symulacji można optymalizować parametry techniczne maszyny w celu osiągnięcia maksymalnej wydajności oraz minimalizacji zużycia energii. Umożliwiają one także przeprowadzanie testów obciążeniowych czy analizy wytrzymałości materiałowej bez ryzyka uszkodzenia rzeczywistych komponentów. Co więcej symulacje komputerowe wspierają proces szkolenia operatorów poprzez tworzenie realistycznych scenariuszy pracy z maszyną, co zwiększa bezpieczeństwo i efektywność obsługi urządzeń w rzeczywistych warunkach pracy.

Jakie są zasady efektywnego zarządzania projektem w inżynierii mechanicznej

Zarządzanie projektem w inżynierii mechanicznej to kluczowy element sukcesu każdego przedsięwzięcia związane z projektowaniem maszyn przemysłowych. Efektywne zarządzanie wymaga przede wszystkim jasnego określenia celów projektu oraz stworzenia szczegółowego harmonogramu działań, który uwzględnia wszystkie etapy realizacji od fazy koncepcyjnej po wdrożenie gotowego produktu na rynek. Ważne jest także przydzielenie odpowiednich zasobów ludzkich i technologicznych do poszczególnych zadań oraz monitorowanie postępów prac przez cały czas trwania projektu. Regularne spotkania zespołu projektowego pozwalają na bieżąco omawiać napotykane problemy oraz proponować rozwiązania, co sprzyja lepszej komunikacji i współpracy między członkami zespołu. Kluczowym aspektem zarządzania projektem jest również umiejętność adaptacji do zmieniających się warunków rynkowych czy technologicznych – elastyczność pozwala na szybkie reagowanie na nowe wyzwania lub zmiany wymagań klientów.