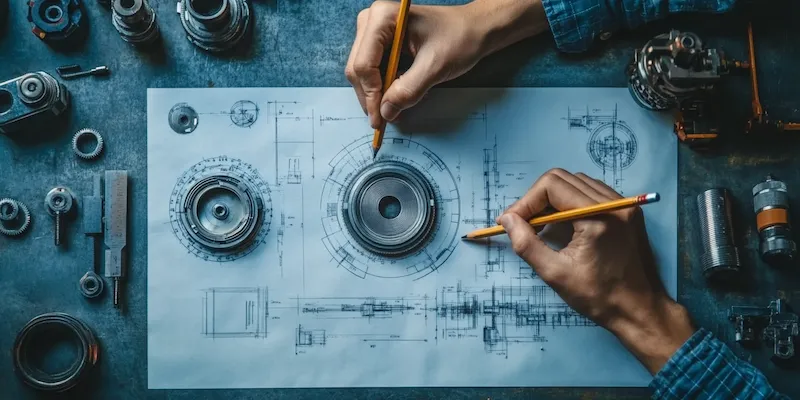

Projektowanie i produkcja maszyn

Projektowanie maszyn to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych i inżynieryjnych. Kluczowym etapem jest analiza potrzeb klienta oraz specyfikacji, które mają być spełnione przez nową maszynę. W tym kroku inżynierowie zbierają informacje dotyczące funkcji, wydajności oraz warunków pracy maszyny. Następnie przechodzą do fazy koncepcyjnej, gdzie tworzą wstępne szkice i modele 3D, które pozwalają na wizualizację projektu. Kolejnym krokiem jest dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zakończeniu fazy projektowania następuje prototypowanie, które pozwala na testowanie i weryfikację założeń projektowych. W tej fazie mogą wystąpić zmiany i poprawki, które są niezbędne do osiągnięcia optymalnych parametrów działania.

Jakie technologie są wykorzystywane w produkcji maszyn

W produkcji maszyn stosuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności i precyzji wytwarzania. Jedną z najważniejszych technologii jest obróbka skrawaniem, która pozwala na precyzyjne formowanie elementów metalowych. W tym procesie wykorzystuje się różnorodne narzędzia skrawające, które umożliwiają uzyskanie pożądanych kształtów i wymiarów. Inną istotną metodą jest spawanie, które łączy ze sobą różne elementy konstrukcyjne maszyny. Dzięki nowoczesnym technikom spawania, takim jak MIG czy TIG, możliwe jest uzyskanie mocnych i trwałych połączeń. W ostatnich latach coraz większą popularność zdobywają technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez potrzeby używania tradycyjnych narzędzi. Dodatkowo automatyzacja procesów produkcyjnych przy użyciu robotów przemysłowych znacząco zwiększa wydajność i redukuje ryzyko błędów ludzkich.

Jakie są najczęstsze wyzwania w projektowaniu maszyn

Projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz oczekiwań klientów. Często zdarza się, że na etapie projektowania pojawiają się nowe technologie lub materiały, które mogą lepiej spełniać określone funkcje. Kolejnym wyzwaniem jest zapewnienie odpowiedniej wydajności maszyny przy jednoczesnym zachowaniu jej niezawodności i bezpieczeństwa użytkowania. Inżynierowie muszą także brać pod uwagę koszty produkcji oraz dostępność surowców, co może wpływać na wybór rozwiązań konstrukcyjnych. Dodatkowo współpraca między różnymi działami firmy, takimi jak dział badań i rozwoju oraz produkcji, może napotkać trudności komunikacyjne, co opóźnia realizację projektu.

Jakie umiejętności są potrzebne w branży projektowania maszyn

Aby odnieść sukces w branży projektowania maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwy dobór komponentów do projektowanej maszyny. Umiejętność obsługi programów CAD jest również kluczowa, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Ponadto inżynierowie powinni być zaznajomieni z nowoczesnymi technologiami produkcyjnymi oraz metodami obróbczo-spawalniczymi. Ważne są także umiejętności analityczne, które pozwalają na identyfikację problemów oraz proponowanie skutecznych rozwiązań. Współpraca w zespole to kolejny istotny aspekt pracy inżyniera; umiejętność komunikacji i koordynacji działań z innymi specjalistami jest niezbędna dla osiągnięcia wspólnych celów projektowych.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach branża projektowania maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań klientów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wykorzystanie robotów przemysłowych oraz systemów automatyki sprawia, że maszyny stają się coraz bardziej samodzielne i efektywne. Kolejnym istotnym trendem jest integracja Internetu Rzeczy (IoT) w maszynach, co umożliwia zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu producenci mogą monitorować wydajność maszyn, przewidywać awarie oraz optymalizować procesy produkcyjne. Wzrost znaczenia zrównoważonego rozwoju również wpływa na projektowanie maszyn; coraz więcej firm stawia na ekologiczne materiały oraz technologie, które minimalizują negatywny wpływ na środowisko.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn. Inżynierowie muszą przestrzegać norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników przed potencjalnymi zagrożeniami. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację możliwych źródeł niebezpieczeństwa oraz ocenę ich wpływu na użytkowników i otoczenie. Na podstawie tej analizy można wprowadzić odpowiednie środki ochronne, takie jak osłony, blokady czy systemy alarmowe. Dodatkowo ważne jest, aby maszyny były ergonomiczne i dostosowane do potrzeb operatorów, co zmniejsza ryzyko urazów związanych z niewłaściwym użytkowaniem. Szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa to kolejny istotny aspekt, który wpływa na bezpieczeństwo pracy.

Jakie są różnice między projektowaniem a produkcją maszyn

Projektowanie i produkcja maszyn to dwa odrębne etapy procesu wytwarzania, które jednak są ze sobą ściśle powiązane. Projektowanie koncentruje się na tworzeniu koncepcji maszyny, jej funkcji oraz parametrów technicznych. Inżynierowie zajmujący się tym etapem muszą uwzględnić wiele czynników, takich jak potrzeby klienta, dostępność materiałów czy technologie produkcji. Ich zadaniem jest stworzenie dokumentacji technicznej oraz modeli 3D, które będą stanowiły podstawę dla dalszych działań. Z kolei produkcja maszyn to etap realizacji projektu, który obejmuje procesy takie jak obróbka skrawaniem, montaż czy testowanie gotowych produktów. W tym etapie kluczowe znaczenie ma efektywność procesów produkcyjnych oraz jakość wykonania poszczególnych elementów maszyny.

Jakie są najważniejsze narzędzia wspierające projektowanie maszyn

Współczesne projektowanie maszyn korzysta z wielu narzędzi i oprogramowania, które znacznie ułatwiają pracę inżynierom. Programy CAD (Computer-Aided Design) są podstawowym narzędziem wykorzystywanym do tworzenia modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany w projekcie oraz wizualizować jego wygląd i funkcjonalność. Oprogramowanie CAM (Computer-Aided Manufacturing) wspiera procesy produkcyjne poprzez generowanie programów sterujących dla maszyn CNC, co zwiększa precyzję obróbki i skraca czas produkcji. Narzędzia do symulacji i analizy (np. FEA – Finite Element Analysis) pozwalają na ocenę wytrzymałości konstrukcji oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Dodatkowo systemy PLM (Product Lifecycle Management) wspierają zarządzanie danymi produktowymi oraz współpracę między różnymi działami firmy.

Jakie są korzyści płynące z zastosowania nowoczesnych technologii w projektowaniu

Zastosowanie nowoczesnych technologii w projektowaniu maszyn przynosi wiele korzyści zarówno dla inżynierów, jak i dla producentów. Przede wszystkim nowoczesne narzędzia CAD/CAM umożliwiają szybsze i bardziej precyzyjne tworzenie modeli 3D oraz dokumentacji technicznej, co przekłada się na krótszy czas realizacji projektu. Dzięki symulacjom komputerowym inżynierowie mogą testować różne scenariusze działania maszyny bez konieczności budowy prototypu, co znacznie obniża koszty związane z rozwojem produktu. Automatyzacja procesów produkcyjnych przy użyciu robotów przemysłowych zwiększa wydajność i redukuje ryzyko błędów ludzkich, co wpływa na jakość gotowych produktów. Integracja IoT pozwala na zbieranie danych w czasie rzeczywistym i ich analizę, co umożliwia optymalizację procesów produkcyjnych oraz przewidywanie awarii.

Jakie są perspektywy rozwoju branży projektowania maszyn

Branża projektowania maszyn ma przed sobą wiele perspektyw rozwoju związanych z postępem technologicznym oraz zmieniającymi się potrzebami rynku. W miarę jak rośnie zapotrzebowanie na bardziej zaawansowane rozwiązania technologiczne, inżynierowie będą musieli dostosowywać swoje umiejętności do nowych wyzwań związanych z automatyzacją i cyfryzacją procesów produkcyjnych. Rozwój sztucznej inteligencji oraz uczenia maszynowego otworzy nowe możliwości w zakresie analizy danych oraz podejmowania decyzji opartych na algorytmach predykcyjnych. Wzrastające znaczenie zrównoważonego rozwoju sprawi również, że firmy będą musiały inwestować w ekologiczne technologie oraz materiały przyjazne dla środowiska. Dodatkowo globalizacja rynku stawia przed producentami nowe wyzwania związane z konkurencją międzynarodową; innowacyjność stanie się kluczowym czynnikiem determinującym sukces firm w tej branży.

Jakie są kluczowe umiejętności inżynierów w projektowaniu maszyn

W branży projektowania maszyn kluczowe umiejętności inżynierów obejmują zarówno wiedzę techniczną, jak i zdolności interpersonalne. Znajomość zasad mechaniki oraz materiałoznawstwa jest niezbędna do tworzenia efektywnych i trwałych konstrukcji. Umiejętność obsługi programów CAD/CAM jest również fundamentalna, ponieważ pozwala na precyzyjne modelowanie i wizualizację projektów. Ponadto inżynierowie muszą być biegli w analizie danych oraz symulacjach, co umożliwia ocenę wydajności i bezpieczeństwa projektowanych maszyn. Zdolności analityczne oraz kreatywność są równie ważne, ponieważ pozwalają na identyfikację problemów i proponowanie innowacyjnych rozwiązań. Współpraca w zespole to kolejny istotny aspekt pracy inżyniera; umiejętność komunikacji i koordynacji działań z innymi specjalistami jest niezbędna dla osiągnięcia wspólnych celów projektowych.