Projektowanie części maszyn

Projektowanie części maszyn to skomplikowany proces, który wymaga zrozumienia wielu zasad inżynieryjnych oraz technologicznych. Kluczowym elementem tego procesu jest znajomość materiałów, które będą używane do produkcji poszczególnych komponentów. Wybór odpowiednich materiałów ma ogromne znaczenie dla trwałości i funkcjonalności części. Na przykład stal nierdzewna jest często wybierana ze względu na swoją odporność na korozję, podczas gdy aluminium może być preferowane ze względu na swoją lekkość. Kolejnym istotnym aspektem jest analiza obciążeń, którym będą poddawane projektowane elementy. Inżynierowie muszą przewidzieć różne siły działające na części maszyn, aby zapewnić ich odpowiednią wytrzymałość i stabilność. Również ergonomia i łatwość montażu są ważnymi czynnikami, które należy uwzględnić w procesie projektowania.

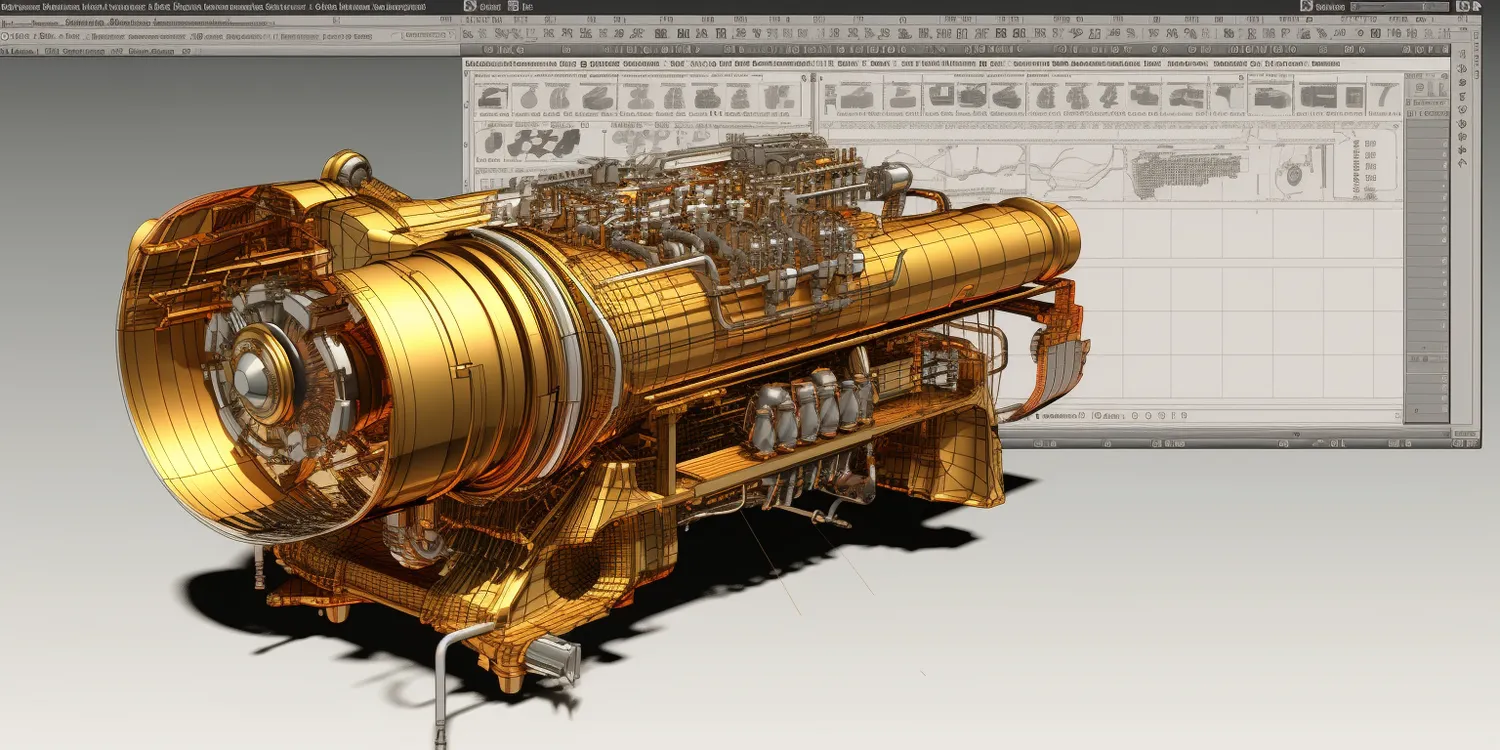

Jakie narzędzia są wykorzystywane w projektowaniu części maszyn

Współczesne projektowanie części maszyn opiera się na zaawansowanych narzędziach inżynieryjnych, które znacznie ułatwiają pracę inżynierów. Jednym z najpopularniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą wizualizować swoje projekty i wprowadzać zmiany w czasie rzeczywistym, co znacznie przyspiesza proces projektowania. Oprócz CAD-u, coraz częściej wykorzystywane są także symulacje komputerowe, które pozwalają na analizę zachowania części maszyn w różnych warunkach eksploatacyjnych. Dzięki tym symulacjom można przewidzieć potencjalne problemy i wprowadzić odpowiednie modyfikacje przed rozpoczęciem produkcji. Warto również wspomnieć o narzędziach do zarządzania projektami, które pomagają w koordynacji pracy zespołu oraz monitorowaniu postępów prac.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie mogą napotkać wiele pułapek, które mogą prowadzić do poważnych błędów konstrukcyjnych. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń działających na dany element. Wiele osób zakłada, że warunki pracy będą łagodniejsze niż w rzeczywistości, co może prowadzić do awarii komponentów w trakcie eksploatacji. Innym powszechnym problemem jest niewłaściwy dobór materiałów, co może skutkować osłabieniem struktury lub zwiększoną podatnością na korozję. Również brak dokładnej dokumentacji technicznej może prowadzić do nieporozumień podczas produkcji i montażu. Ważne jest także uwzględnienie aspektów ergonomicznych oraz łatwości serwisowania projektowanych części; zaniedbanie tych kwestii może prowadzić do trudności w użytkowaniu lub konserwacji maszyn.

Jakie trendy wpływają na przyszłość projektowania części maszyn

Przyszłość projektowania części maszyn kształtują różnorodne trendy technologiczne oraz zmieniające się potrzeby rynku. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotyzacji do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie skomplikowanych operacji związanych z obróbką materiałów oraz montażem komponentów. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która rewolucjonizuje sposób produkcji części maszyn. Dzięki tej technologii możliwe jest tworzenie skomplikowanych geometrii oraz prototypowanie nowych rozwiązań w krótszym czasie i przy niższych kosztach. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w projektowaniu; inżynierowie poszukują ekologicznych materiałów oraz metod produkcji minimalizujących wpływ na środowisko naturalne.

Jakie umiejętności są niezbędne w projektowaniu części maszyn

Projektowanie części maszyn to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowe jest zrozumienie zasad mechaniki oraz materiałoznawstwa, co pozwala na podejmowanie świadomych decyzji dotyczących wyboru odpowiednich komponentów i technologii produkcji. Umiejętność obsługi oprogramowania CAD oraz innych narzędzi inżynieryjnych jest niezbędna do tworzenia precyzyjnych modeli i rysunków technicznych. Oprócz umiejętności technicznych, ważne są także zdolności analityczne, które umożliwiają ocenę wydajności projektowanych elementów oraz identyfikację potencjalnych problemów. Komunikacja i współpraca w zespole to kolejne istotne aspekty; inżynierowie często pracują w grupach, gdzie wymiana pomysłów i konstruktywna krytyka są kluczowe dla sukcesu projektu. Dodatkowo, umiejętność zarządzania czasem oraz projektami pozwala na efektywne planowanie działań i terminowe realizowanie zadań.

Jakie są etapy procesu projektowania części maszyn

Proces projektowania części maszyn składa się z kilku kluczowych etapów, które prowadzą od pomysłu do gotowego produktu. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań funkcjonalnych i technicznych dla projektowanej części. Na tym etapie inżynierowie zbierają informacje dotyczące zastosowania elementu, jego wymagań wytrzymałościowych oraz warunków pracy. Następnie przechodzą do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D, które ilustrują różne rozwiązania konstrukcyjne. Po zatwierdzeniu koncepcji następuje szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. Kolejnym krokiem jest prototypowanie, które pozwala na przetestowanie zaprojektowanej części w rzeczywistych warunkach. W przypadku pozytywnych wyników testów, projekt przechodzi do fazy produkcji seryjnej. Ostatnim etapem jest monitorowanie jakości oraz ewentualne wprowadzenie poprawek na podstawie opinii użytkowników lub wyników eksploatacji.

Jakie są najważniejsze normy w projektowaniu części maszyn

W projektowaniu części maszyn niezwykle istotne jest przestrzeganie odpowiednich norm i standardów branżowych, które zapewniają bezpieczeństwo oraz jakość produktów. Normy te mogą dotyczyć różnych aspektów, takich jak materiały, procesy produkcyjne czy metody testowania. Na przykład norma ISO 9001 określa wymagania dotyczące systemu zarządzania jakością w organizacjach, co ma na celu zapewnienie ciągłego doskonalenia procesów oraz satysfakcji klientów. Inne normy, takie jak ISO 2768, dotyczą tolerancji wymiarowych i geometrystycznych, co jest kluczowe dla precyzyjnego wykonania części maszyn. Normy bezpieczeństwa, takie jak EN 60204-1 dotycząca bezpieczeństwa maszyn elektrycznych, również odgrywają ważną rolę w projektowaniu, ponieważ pomagają zminimalizować ryzyko wypadków i awarii podczas eksploatacji maszyn. Ponadto wiele branż ma swoje specyficzne normy, które muszą być przestrzegane; na przykład przemysł motoryzacyjny korzysta z norm IATF 16949 dotyczących systemu zarządzania jakością w produkcji pojazdów.

Jakie są wyzwania związane z nowoczesnym projektowaniem części maszyn

Nowoczesne projektowanie części maszyn stawia przed inżynierami szereg wyzwań związanych z dynamicznie zmieniającym się otoczeniem technologicznym oraz rosnącymi oczekiwaniami klientów. Jednym z głównych wyzwań jest konieczność szybkiego dostosowywania się do zmieniających się trendów rynkowych oraz technologii produkcji. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, które jednocześnie będą ekonomiczne i ekologiczne. W związku z tym inżynierowie muszą nieustannie poszukiwać innowacyjnych materiałów oraz metod produkcji, które pozwolą na spełnienie tych wymagań. Kolejnym wyzwaniem jest integracja nowych technologii takich jak sztuczna inteligencja czy Internet rzeczy (IoT) w procesie projektowania i produkcji. Te technologie mogą znacznie zwiększyć efektywność procesów, ale wymagają także odpowiednich umiejętności i wiedzy ze strony zespołów inżynieryjnych.

Jakie znaczenie ma prototypowanie w procesie projektowania części maszyn

Prototypowanie odgrywa kluczową rolę w procesie projektowania części maszyn, ponieważ pozwala na przetestowanie koncepcji przed rozpoczęciem produkcji seryjnej. Dzięki stworzeniu prototypu inżynierowie mogą ocenić funkcjonalność zaprojektowanej części oraz jej właściwości mechaniczne w praktyce. Prototypy umożliwiają identyfikację potencjalnych problemów konstrukcyjnych lub technologicznych jeszcze przed wdrożeniem do produkcji, co może zaoszczędzić czas i koszty związane z późniejszymi poprawkami. Współczesne technologie druku 3D znacząco ułatwiają proces prototypowania; pozwalają one na szybkie tworzenie modeli o skomplikowanej geometrii przy minimalnych kosztach materiałowych. Prototypy mogą być również wykorzystywane do przeprowadzania testów wydajnościowych oraz symulacji obciążeń, co daje inżynierom cenne informacje na temat zachowania się komponentu w rzeczywistych warunkach eksploatacyjnych.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania części maszyn

Tradycyjne podejście do projektowania części maszyn opierało się głównie na ręcznych rysunkach technicznych oraz prostych obliczeniach wytrzymałościowych. Inżynierowie często polegali na doświadczeniu i intuicji przy podejmowaniu decyzji dotyczących konstrukcji komponentów. W przeciwieństwie do tego nowoczesne podejście wykorzystuje zaawansowane technologie komputerowe takie jak oprogramowanie CAD oraz symulacje komputerowe do analizy zachowań materiałów i struktur pod różnymi obciążeniami. Dzięki temu możliwe jest znacznie szybsze i dokładniejsze opracowywanie projektów oraz eliminacja błędów już na etapie koncepcyjnym. Nowoczesne podejście kładzie również większy nacisk na współpracę między różnymi działami firmy; inżynierowie często pracują w zespołach interdyscyplinarnych, co pozwala na lepsze wykorzystanie wiedzy specjalistycznej z różnych dziedzin. Ponadto nowoczesne metodyki takie jak Agile czy Lean Manufacturing przyczyniają się do zwiększenia efektywności procesów projektowych poprzez eliminację zbędnych kroków i skrócenie czasu realizacji projektu.