Budowa prototypów maszyn

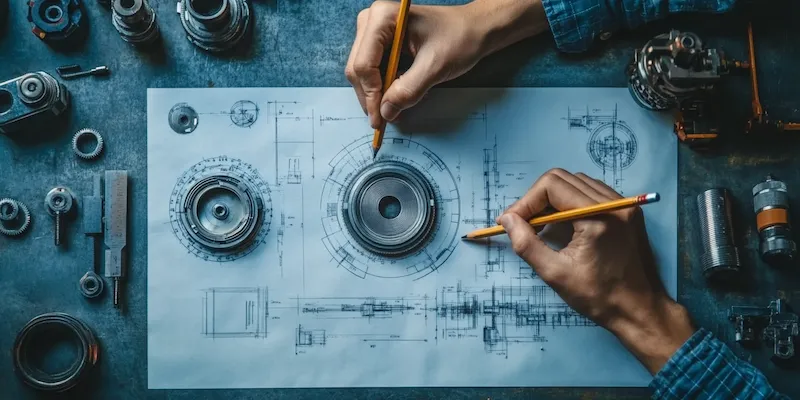

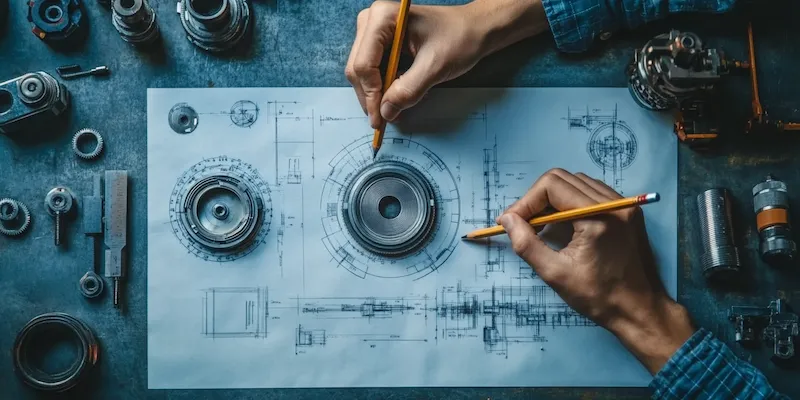

Budowa prototypów maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest zdefiniowanie celu, dla którego dany prototyp ma być stworzony. W tym kroku istotne jest zrozumienie potrzeb rynku oraz oczekiwań przyszłych użytkowników. Następnie przechodzi się do fazy projektowania, gdzie inżynierowie i projektanci tworzą szczegółowe rysunki techniczne oraz modele 3D. W tym etapie ważne jest również określenie materiałów, które będą użyte w budowie prototypu. Kolejnym krokiem jest produkcja części, co często wiąże się z wykorzystaniem nowoczesnych technologii, takich jak druk 3D czy obróbka CNC. Po wyprodukowaniu wszystkich komponentów następuje montaż, który wymaga precyzji oraz znajomości zasad mechaniki. Ostatnim etapem jest testowanie prototypu, które pozwala na wykrycie ewentualnych błędów i wprowadzenie niezbędnych poprawek przed rozpoczęciem masowej produkcji.

Jakie technologie wspierają budowę prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn korzysta z wielu nowoczesnych technologii, które znacznie ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych kształtów i struktur bez potrzeby stosowania kosztownych narzędzi. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany w projektach i testować różne rozwiązania. Inną istotną technologią jest symulacja komputerowa, która umożliwia analizę zachowania maszyny w różnych warunkach bez konieczności fizycznego budowania prototypu. To pozwala na oszczędność czasu i zasobów. Warto również wspomnieć o systemach CAD (Computer-Aided Design), które wspierają projektowanie poprzez umożliwienie tworzenia dokładnych modeli 3D oraz rysunków technicznych. Dodatkowo technologie takie jak IoT (Internet of Things) mogą być integrowane z prototypami, co pozwala na zbieranie danych i monitorowanie wydajności maszyny w czasie rzeczywistym.

Jakie są najczęstsze wyzwania w budowie prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces rozwoju produktu. Jednym z najczęściej występujących problemów jest ograniczenie budżetowe, które może prowadzić do konieczności rezygnacji z niektórych funkcji lub zastosowania tańszych materiałów. W takim przypadku kluczowe staje się znalezienie równowagi pomiędzy jakością a kosztami produkcji. Kolejnym wyzwaniem jest czas realizacji projektu, który często bywa napięty ze względu na konkurencję na rynku. Szybkie tempo zmian technologicznych wymusza na zespołach inżynieryjnych ciągłe dostosowywanie się do nowych trendów oraz innowacji. Również komunikacja wewnętrzna w zespole może stanowić problem, zwłaszcza gdy różne działy mają odmienne cele i priorytety. Niekiedy występują także trudności związane z testowaniem prototypu, gdyż nieprzewidziane usterki mogą pojawić się dopiero podczas użytkowania maszyny.

Jakie są korzyści płynące z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą wiele korzyści, które mają kluczowe znaczenie dla sukcesu produktu na rynku. Przede wszystkim pozwala na przetestowanie koncepcji przed rozpoczęciem masowej produkcji, co minimalizuje ryzyko związane z inwestycjami finansowymi. Dzięki prototypom można wcześnie wykryć ewentualne błędy konstrukcyjne oraz niedociągnięcia funkcjonalne, co pozwala na ich korektę zanim produkt trafi do klientów. Ponadto proces ten sprzyja innowacjom, ponieważ umożliwia eksperymentowanie z różnymi rozwiązaniami technologicznymi i materiałami. Budowa prototypu to także doskonała okazja do zebrania opinii od potencjalnych użytkowników, co może prowadzić do lepszego dostosowania produktu do ich potrzeb i oczekiwań. Dodatkowo posiadanie działającego prototypu zwiększa atrakcyjność oferty dla inwestorów oraz partnerów biznesowych, którzy mogą być bardziej skłonni do wsparcia projektu finansowo lub strategicznie.

Jakie są najlepsze praktyki w budowie prototypów maszyn

W budowie prototypów maszyn istnieje wiele najlepszych praktyk, które mogą znacząco zwiększyć efektywność i jakość całego procesu. Przede wszystkim kluczowe jest dokładne planowanie, które powinno obejmować wszystkie etapy od koncepcji po testowanie. Warto stworzyć harmonogram, który uwzględnia czas potrzebny na projektowanie, produkcję oraz testy. Kolejną istotną praktyką jest angażowanie zespołu interdyscyplinarnego, w skład którego wchodzą nie tylko inżynierowie, ale także specjaliści z zakresu marketingu, sprzedaży czy obsługi klienta. Taki zespół może dostarczyć cennych informacji na temat oczekiwań rynku oraz potrzeb użytkowników. Również regularne spotkania zespołowe są zalecane, aby monitorować postępy i szybko reagować na pojawiające się problemy. Warto także inwestować w nowoczesne technologie, takie jak oprogramowanie CAD czy symulacje komputerowe, które mogą znacznie ułatwić proces projektowania i testowania.

Jakie umiejętności są niezbędne do budowy prototypów maszyn

Budowa prototypów maszyn wymaga szerokiego zestawu umiejętności, które są niezbędne do skutecznego przeprowadzenia całego procesu. Przede wszystkim kluczowe są umiejętności techniczne związane z projektowaniem i inżynierią mechaniczną. Osoby pracujące nad prototypem powinny znać zasady mechaniki oraz mieć doświadczenie w pracy z różnymi materiałami i technologiami produkcji. Dodatkowo umiejętności związane z obsługą oprogramowania CAD są niezwykle ważne, ponieważ to właśnie za jego pomocą tworzy się modele 3D oraz rysunki techniczne. Również umiejętności analityczne są istotne, ponieważ pozwalają na ocenę wydajności prototypu oraz identyfikację ewentualnych problemów. Warto również zwrócić uwagę na umiejętności komunikacyjne, które są kluczowe dla efektywnej współpracy w zespole oraz dla zbierania opinii od użytkowników. Umiejętność zarządzania projektem to kolejna ważna kompetencja, która pozwala na skuteczne planowanie i realizację działań związanych z budową prototypu.

Jakie materiały są najczęściej wykorzystywane w budowie prototypów maszyn

W budowie prototypów maszyn wykorzystuje się różnorodne materiały, które są dobierane w zależności od specyfiki projektu oraz wymagań funkcjonalnych. Jednym z najpopularniejszych materiałów jest plastik, który ze względu na swoją lekkość i łatwość obróbki jest często stosowany w druku 3D oraz produkcji elementów prototypowych. Polimery takie jak ABS czy PLA są powszechnie używane do tworzenia modeli i części maszyn. Metal to kolejna kategoria materiałów wykorzystywanych w budowie prototypów, zwłaszcza gdy wymagana jest większa wytrzymałość i trwałość komponentów. Stal nierdzewna czy aluminium to popularne wybory ze względu na swoje właściwości mechaniczne oraz odporność na korozję. W przypadku bardziej zaawansowanych technologii można również korzystać z kompozytów, które łączą różne materiały w celu uzyskania lepszych właściwości mechanicznych oraz termicznych. W ostatnich latach rośnie również zainteresowanie materiałami ekologicznymi, które są bardziej przyjazne dla środowiska i mogą być wykorzystywane w procesach produkcyjnych.

Jakie metody testowania prototypów maszyn są najskuteczniejsze

Testowanie prototypów maszyn jest kluczowym etapem procesu ich budowy i wymaga zastosowania różnych metod, aby zapewnić ich prawidłowe działanie oraz spełnienie oczekiwań użytkowników. Jedną z najskuteczniejszych metod jest testowanie funkcjonalne, które polega na sprawdzeniu, czy maszyna działa zgodnie z założeniami projektowymi i spełnia określone funkcje. Ważnym aspektem jest również testowanie wydajnościowe, które pozwala ocenić efektywność maszyny w różnych warunkach pracy oraz jej zdolność do realizacji zamierzonych celów produkcyjnych. Testy obciążeniowe to kolejna istotna metoda, która polega na poddaniu prototypu różnym warunkom obciążeniowym w celu oceny jego wytrzymałości i trwałości. Również testy ergonomiczne mają duże znaczenie, ponieważ pozwalają ocenić komfort użytkowania maszyny przez operatora oraz jej intuicyjność obsługi. Warto także przeprowadzać testy długoterminowe, które umożliwiają ocenę niezawodności maszyny w dłuższym okresie eksploatacji.

Jakie trendy wpływają na przyszłość budowy prototypów maszyn

Przyszłość budowy prototypów maszyn kształtują różnorodne trendy technologiczne oraz zmieniające się potrzeby rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na szybsze i bardziej precyzyjne wytwarzanie komponentów prototypowych. Dzięki zastosowaniu robotyzacji możliwe staje się zwiększenie wydajności produkcji oraz redukcja błędów ludzkich. Również rozwój technologii druku 3D ma ogromny wpływ na sposób tworzenia prototypów; ta innowacyjna metoda umożliwia szybkie tworzenie skomplikowanych kształtów bez konieczności stosowania tradycyjnych narzędzi produkcyjnych. Ponadto rośnie znaczenie analizy danych oraz sztucznej inteligencji w procesie projektowania i testowania prototypów; dzięki tym technologiom możliwe staje się przewidywanie zachowań maszyny oraz optymalizacja jej parametrów przed rozpoczęciem produkcji seryjnej. Trendy ekologiczne również mają coraz większe znaczenie; producenci starają się stosować materiały przyjazne dla środowiska oraz wdrażać rozwiązania zmniejszające negatywny wpływ produkcji na planetę.

Jakie przykłady udanych prototypów maszyn można wskazać

W historii inżynierii istnieje wiele przykładów udanych prototypów maszyn, które przeszły do historii jako przełomowe osiągnięcia technologiczne. Jednym z najbardziej znanych przykładów jest Ford Model T – pierwszy samochód produkowany taśmowo, który zrewolucjonizował przemysł motoryzacyjny i uczynił samochody dostępnymi dla szerszej publiczności. Prototyp tego pojazdu przeszedł liczne testy przed rozpoczęciem seryjnej produkcji, co pozwoliło na wyeliminowanie wielu problemów konstrukcyjnych. Innym interesującym przypadkiem jest rozwój dronów; wiele firm zaczynało od prostych prototypów, które były stopniowo udoskonalane aż do momentu osiągnięcia pełnej funkcjonalności i niezawodności w różnych zastosowaniach – od fotografii po dostarczanie przesyłek. W dziedzinie robotyki warto wspomnieć o robotach przemysłowych takich jak KUKA czy FANUC; ich pierwsze wersje były jedynie prostymi urządzeniami wykonującymi ograniczone zadania, ale dzięki ciągłym innowacjom stały się kluczowymi elementami nowoczesnych linii produkcyjnych.