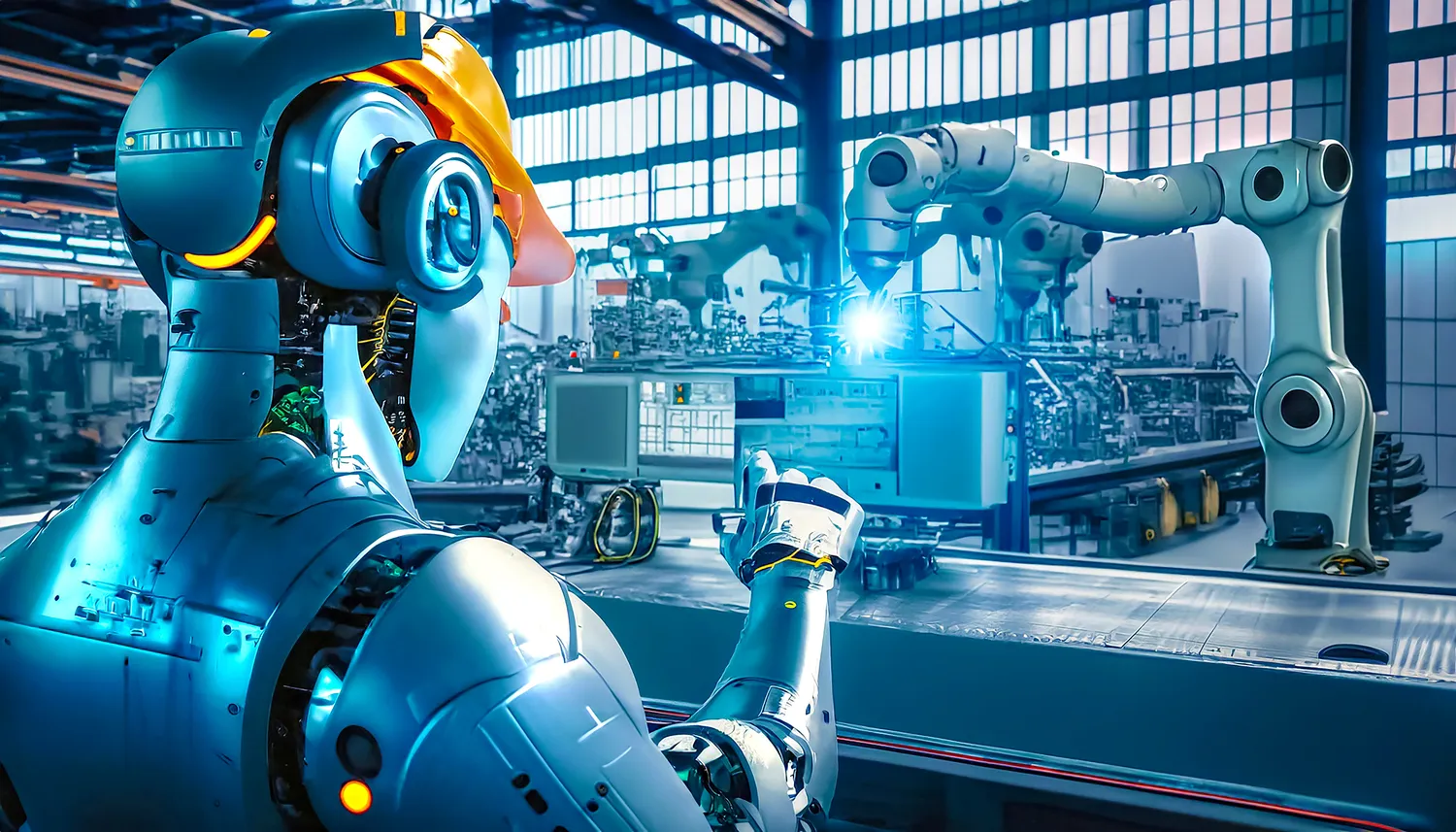

Przemysł 4.0

Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się intensywnym wykorzystaniem technologii cyfrowych w procesach produkcyjnych. W XXI wieku, kiedy technologia rozwija się w zawrotnym tempie, przedsiębiorstwa muszą dostosować się do nowych realiów rynkowych, aby pozostać konkurencyjnymi. Wprowadzenie automatyzacji, sztucznej inteligencji oraz Internetu Rzeczy (IoT) pozwala na znaczne zwiększenie efektywności produkcji. Dzięki tym innowacjom możliwe jest zbieranie i analiza danych w czasie rzeczywistym, co z kolei umożliwia szybsze podejmowanie decyzji oraz optymalizację procesów. Firmy mogą teraz przewidywać awarie maszyn, co prowadzi do zmniejszenia przestojów i kosztów operacyjnych. Przemysł 4.0 nie tylko zwiększa wydajność, ale także wpływa na jakość produktów, co jest kluczowe w kontekście rosnących oczekiwań konsumentów.

Jakie technologie są kluczowe dla Przemysłu 4.0

W ramach Przemysłu 4.0 kluczową rolę odgrywają różnorodne technologie, które wspierają automatyzację oraz cyfryzację procesów produkcyjnych. Jedną z najważniejszych jest sztuczna inteligencja, która pozwala na analizę ogromnych zbiorów danych oraz podejmowanie decyzji na podstawie algorytmów uczenia maszynowego. Dzięki AI możliwe jest przewidywanie trendów rynkowych oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Kolejną istotną technologią jest Internet Rzeczy (IoT), który umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych z różnych źródeł i ich analizę w celu poprawy efektywności operacyjnej. Robotyka również odgrywa kluczową rolę w Przemysłu 4.0, umożliwiając automatyzację wielu procesów manualnych, co zwiększa wydajność i redukuje ryzyko błędów ludzkich. Dodatkowo technologie chmurowe pozwalają na przechowywanie i przetwarzanie danych w sposób bardziej elastyczny i skalowalny, co jest niezbędne w dynamicznie zmieniającym się świecie przemysłu.

Jakie są korzyści z wdrożenia Przemysłu 4.0

Wdrożenie rozwiązań związanych z Przemysłem 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw oraz całej gospodarki. Po pierwsze, automatyzacja procesów produkcyjnych prowadzi do znacznego zwiększenia wydajności oraz redukcji kosztów operacyjnych. Dzięki zastosowaniu nowoczesnych technologii firmy mogą szybciej reagować na zmieniające się potrzeby rynku oraz dostosowywać swoje produkty do oczekiwań klientów. Po drugie, Przemysł 4.0 przyczynia się do poprawy jakości produktów poprzez zastosowanie zaawansowanych systemów monitorowania oraz analizy danych w czasie rzeczywistym. Firmy mogą identyfikować problemy na etapie produkcji i szybko je eliminować, co przekłada się na mniejsze straty i wyższą satysfakcję klientów. Dodatkowo wdrożenie nowoczesnych technologii sprzyja innowacyjności i rozwojowi nowych produktów oraz usług, co może prowadzić do zdobycia przewagi konkurencyjnej na rynku.

Jakie wyzwania stoją przed firmami wdrażającymi Przemysł 4.0

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0, przedsiębiorstwa napotykają również szereg wyzwań podczas tego procesu transformacji. Jednym z głównych problemów jest konieczność inwestycji w nowe technologie oraz infrastrukturę IT, co może być dużym obciążeniem finansowym dla wielu firm, zwłaszcza tych mniejszych lub średnich. Ponadto wiele organizacji boryka się z brakiem odpowiednio wykwalifikowanej kadry pracowniczej zdolnej do obsługi nowoczesnych systemów i technologii. To wymaga nie tylko rekrutacji nowych pracowników, ale także inwestycji w szkolenia dla obecnej kadry, co wiąże się z dodatkowymi kosztami i czasem potrzebnym na adaptację do nowych warunków pracy. Kolejnym wyzwaniem jest integracja różnych systemów informatycznych oraz urządzeń wykorzystywanych w procesach produkcyjnych, co może być skomplikowane i czasochłonne.

Jak Przemysł 4.0 wpływa na zatrudnienie i rynek pracy

Przemysł 4.0 ma znaczący wpływ na rynek pracy oraz strukturę zatrudnienia w różnych branżach. Wprowadzenie automatyzacji i nowoczesnych technologii prowadzi do zmiany charakteru wielu zawodów, co z kolei stawia przed pracownikami nowe wyzwania. Z jednej strony, automatyzacja procesów produkcyjnych może prowadzić do redukcji miejsc pracy w tradycyjnych sektorach, gdzie wykonywane były rutynowe zadania. Wiele stanowisk, które wcześniej wymagały pracy ludzkiej, teraz może być obsługiwanych przez maszyny lub roboty, co rodzi obawy o przyszłość zatrudnienia w tych obszarach. Z drugiej strony jednak, Przemysł 4.0 stwarza nowe możliwości zatrudnienia w dziedzinach związanych z technologią, takich jak programowanie, analiza danych czy zarządzanie systemami informatycznymi. Wzrost zapotrzebowania na specjalistów z tych dziedzin może przyczynić się do powstania nowych miejsc pracy oraz zwiększenia wynagrodzeń w sektorze technologicznym.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wpływ można zaobserwować w różnych sektorach gospodarki. W przemyśle motoryzacyjnym nowoczesne technologie pozwalają na automatyzację linii produkcyjnych oraz wdrażanie inteligentnych systemów zarządzania, co zwiększa efektywność produkcji i jakość finalnych produktów. W branży spożywczej IoT umożliwia monitorowanie warunków przechowywania żywności oraz optymalizację procesów logistycznych, co przekłada się na większe bezpieczeństwo i świeżość produktów. W sektorze energetycznym Przemysł 4.0 wspiera rozwój inteligentnych sieci energetycznych, które pozwalają na efektywne zarządzanie zużyciem energii oraz integrację odnawialnych źródeł energii. W medycynie technologie cyfrowe umożliwiają zdalne monitorowanie pacjentów oraz analizę danych zdrowotnych, co poprawia jakość opieki zdrowotnej i przyspiesza proces diagnozy.

Jakie są globalne trendy związane z Przemysłem 4.0

Na całym świecie obserwuje się rosnące zainteresowanie tematyką Przemysłu 4.0 oraz jego implementacją w różnych sektorach gospodarki. Jednym z kluczowych trendów jest rozwój sztucznej inteligencji oraz uczenia maszynowego, które stają się nieodłącznym elementem nowoczesnych procesów produkcyjnych. Firmy inwestują w technologie AI, aby poprawić efektywność operacyjną oraz jakość produktów poprzez automatyzację analizy danych i podejmowanie decyzji na podstawie algorytmów predykcyjnych. Kolejnym ważnym trendem jest wzrost znaczenia Internetu Rzeczy (IoT), który umożliwia połączenie maszyn i urządzeń w sieci oraz zbieranie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej monitorować swoje procesy produkcyjne oraz szybko reagować na zmieniające się warunki rynkowe. Również rozwój chmur obliczeniowych staje się kluczowy dla Przemysłu 4.0, ponieważ pozwala na elastyczne przechowywanie i przetwarzanie danych bez konieczności inwestowania w kosztowną infrastrukturę IT.

Jakie są wyzwania związane z bezpieczeństwem danych w Przemysłu 4.0

W miarę jak przedsiębiorstwa wdrażają rozwiązania związane z Przemysłem 4.0, kwestie bezpieczeństwa danych stają się coraz bardziej istotne. Zwiększone połączenie urządzeń i systemów sprawia, że organizacje są bardziej narażone na cyberataki oraz inne zagrożenia związane z ochroną informacji. W kontekście Przemysłu 4.0 wiele firm korzysta z chmurowych rozwiązań do przechowywania danych, co wiąże się z ryzykiem utraty kontroli nad danymi oraz ich narażeniem na ataki hakerskie. Dlatego kluczowe staje się wdrażanie odpowiednich zabezpieczeń oraz polityk ochrony danych osobowych i firmowych. Firmy muszą również inwestować w szkolenia dla pracowników dotyczące bezpieczeństwa informacji oraz najlepszych praktyk związanych z ochroną danych w erze cyfrowej.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0

Przyszłość Przemysłu 4.0 wydaje się być obiecująca, a wiele trendów wskazuje na dalszy rozwój technologii cyfrowych w procesach produkcyjnych i biznesowych. Jednym z najważniejszych kierunków jest dalsza integracja sztucznej inteligencji oraz uczenia maszynowego w codziennych operacjach przedsiębiorstw, co pozwoli na jeszcze większą automatyzację procesów i optymalizację wydajności produkcji. Również rozwój technologii blockchain może przyczynić się do zwiększenia transparentności i bezpieczeństwa transakcji między różnymi podmiotami gospodarczymi, co jest szczególnie istotne w kontekście globalizacji rynku i współpracy międzynarodowej. Dodatkowo przewiduje się rosnącą rolę analizy big data w podejmowaniu decyzji strategicznych przez przedsiębiorstwa, co pozwoli im lepiej dostosować swoje oferty do potrzeb klientów oraz przewidywać zmiany rynkowe.

Jakie są najlepsze praktyki wdrażania rozwiązań Przemysłu 4.0

Aby skutecznie wdrożyć rozwiązania związane z Przemysłem 4.0, przedsiębiorstwa powinny stosować kilka najlepszych praktyk, które pomogą im osiągnąć zamierzone cele transformacji cyfrowej. Po pierwsze kluczowe jest przeprowadzenie dokładnej analizy potrzeb firmy oraz określenie celów wdrożenia nowych technologii, co pozwoli uniknąć niepotrzebnych wydatków i skupić się na najważniejszych obszarach rozwoju. Po drugie warto zaangażować pracowników we wszystkie etapy procesu transformacji cyfrowej poprzez szkolenia i warsztaty dotyczące nowych technologii oraz ich zastosowania w codziennej pracy. To pomoże zwiększyć akceptację zmian oraz motywację zespołu do nauki nowych umiejętności potrzebnych do obsługi nowoczesnych systemów produkcyjnych.