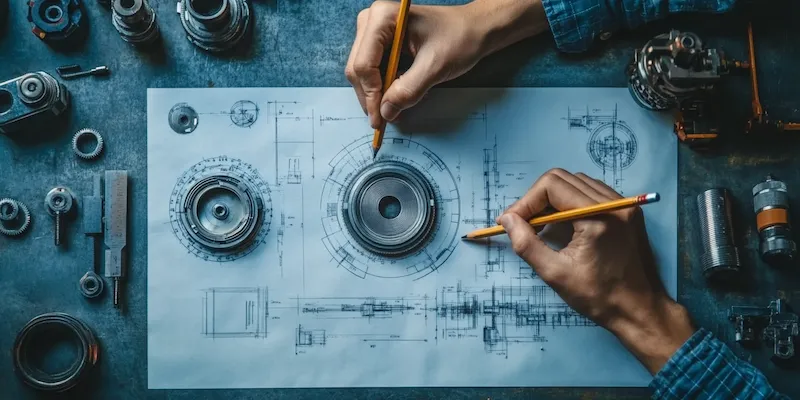

Projektowanie maszyn montażowych

Projektowanie maszyn montażowych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić efektywność i niezawodność w produkcji. Pierwszym z nich jest analiza wymagań technologicznych, które powinny być ściśle związane z rodzajem produktów, jakie będą montowane. Ważne jest, aby maszyna była dostosowana do specyfikacji materiałów oraz wymagań dotyczących precyzji montażu. Kolejnym istotnym elementem jest ergonomia, która wpływa na komfort pracy operatorów. Dobrze zaprojektowana maszyna powinna umożliwiać łatwy dostęp do wszystkich istotnych komponentów oraz minimalizować ryzyko kontuzji. Nie można zapominać o aspekcie automatyzacji, który staje się coraz bardziej istotny w nowoczesnym przemyśle. Wprowadzenie automatycznych systemów sterowania oraz robotyzacji może znacząco zwiększyć wydajność i jakość produkcji. Ostatnim kluczowym aspektem jest bezpieczeństwo, które powinno być priorytetem na każdym etapie projektowania.

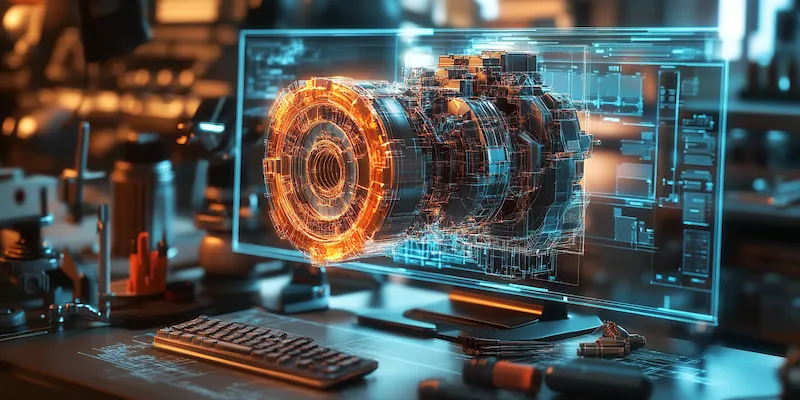

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

W dzisiejszych czasach projektowanie maszyn montażowych opiera się na zaawansowanych technologiach, które pozwalają na tworzenie innowacyjnych rozwiązań. Jedną z najważniejszych technologii jest modelowanie 3D, które umożliwia inżynierom wizualizację projektu jeszcze przed jego realizacją. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać niezbędne zmiany. Kolejną technologią jest symulacja komputerowa, która pozwala na testowanie działania maszyny w różnych warunkach bez konieczności budowy prototypu. To znacznie przyspiesza proces projektowania i obniża koszty. Warto również zwrócić uwagę na technologie związane z automatyzacją i robotyką, które są coraz częściej wykorzystywane w liniach montażowych. Roboty przemysłowe mogą wykonywać powtarzalne zadania z dużą precyzją, co zwiększa wydajność produkcji. Dodatkowo zastosowanie sztucznej inteligencji w systemach sterowania pozwala na optymalizację procesów oraz szybką reakcję na zmieniające się warunki produkcji.

Jakie są najczęstsze wyzwania w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania maszyny do różnorodnych produktów i ich specyfikacji. W miarę jak rynek staje się coraz bardziej wymagający, inżynierowie muszą tworzyć elastyczne rozwiązania, które będą mogły obsługiwać różne modele i wersje produktów bez potrzeby kosztownych modyfikacji. Innym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Często zdarza się, że nowe maszyny muszą współpracować ze starszymi urządzeniami, co może prowadzić do problemów z kompatybilnością. Dodatkowo inżynierowie muszą zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, co często prowadzi do kompromisów w zakresie jakości czy funkcjonalności maszyny. Wreszcie nie można zapominać o aspektach regulacyjnych i normach bezpieczeństwa, które muszą być przestrzegane podczas projektowania maszyn montażowych.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn montażowych

Aby skutecznie projektować maszyny montażowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz elektroniki, ponieważ większość maszyn składa się z elementów mechanicznych i elektronicznych współpracujących ze sobą. Umiejętność posługiwania się oprogramowaniem CAD do modelowania 3D oraz symulacji jest równie istotna, ponieważ pozwala na wizualizację pomysłów i ich testowanie przed wdrożeniem w rzeczywistości. Inżynierowie powinni również znać zasady automatyki oraz robotyki, aby móc efektywnie integrować nowoczesne technologie w swoich projektach. Oprócz umiejętności technicznych ważne są także kompetencje miękkie takie jak umiejętność pracy zespołowej oraz komunikacji z innymi członkami zespołu projektowego i klientami. Współpraca z innymi specjalistami może przynieść cenne pomysły i rozwiązania problemów pojawiających się podczas procesu projektowania.

Jakie są korzyści z zastosowania nowoczesnych rozwiązań w projektowaniu maszyn montażowych

Wprowadzenie nowoczesnych rozwiązań do projektowania maszyn montażowych przynosi szereg korzyści, które mogą znacząco wpłynąć na efektywność produkcji. Przede wszystkim, zastosowanie zaawansowanych technologii, takich jak sztuczna inteligencja czy Internet Rzeczy, pozwala na lepsze monitorowanie procesów produkcyjnych oraz szybsze podejmowanie decyzji. Dzięki tym technologiom możliwe jest zbieranie danych w czasie rzeczywistym, co umożliwia analizę wydajności maszyn oraz identyfikację potencjalnych problemów jeszcze przed ich wystąpieniem. Kolejną korzyścią jest zwiększenie elastyczności produkcji. Nowoczesne maszyny montażowe są często projektowane z myślą o łatwej adaptacji do zmieniających się potrzeb rynku, co pozwala na szybkie wprowadzanie nowych produktów bez konieczności dużych inwestycji w nowe urządzenia. Dodatkowo, automatyzacja procesów montażowych przyczynia się do redukcji błędów ludzkich, co z kolei wpływa na poprawę jakości finalnych produktów. Warto również zauważyć, że nowoczesne rozwiązania mogą przyczynić się do obniżenia kosztów operacyjnych poprzez zwiększenie wydajności i zmniejszenie zużycia energii.

Jakie są trendy w projektowaniu maszyn montażowych na przyszłość

Trendy w projektowaniu maszyn montażowych ewoluują wraz z postępem technologicznym oraz zmieniającymi się wymaganiami rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Coraz więcej firm decyduje się na inwestycje w robotyzację linii montażowych, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Roboty przemysłowe stają się coraz bardziej wszechstronne i zdolne do wykonywania skomplikowanych zadań, co otwiera nowe możliwości dla inżynierów zajmujących się projektowaniem maszyn. Kolejnym istotnym trendem jest rozwój technologii cyfrowych, takich jak sztuczna inteligencja i analiza danych. Dzięki nim możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie awarii maszyn, co pozwala na minimalizację przestojów i zwiększenie efektywności. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju w projektowaniu maszyn montażowych. Firmy coraz częściej poszukują rozwiązań, które będą bardziej ekologiczne i energooszczędne, co staje się kluczowym czynnikiem konkurencyjności na rynku.

Jakie są najlepsze praktyki w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych wymaga zastosowania najlepszych praktyk, które mogą znacząco wpłynąć na jakość i efektywność końcowego produktu. Pierwszą z nich jest dokładna analiza wymagań klienta oraz specyfikacji produktów, które mają być montowane. Zrozumienie potrzeb użytkowników pozwala na stworzenie maszyny, która będzie spełniała wszystkie oczekiwania i będzie dostosowana do konkretnych warunków produkcyjnych. Kolejną praktyką jest prototypowanie i testowanie rozwiązań przed ich wdrożeniem. Dzięki temu można szybko zidentyfikować ewentualne problemy oraz wprowadzić niezbędne poprawki, co oszczędza czas i koszty związane z późniejszymi modyfikacjami. Ważne jest również zaangażowanie zespołu interdyscyplinarnego w proces projektowania. Współpraca specjalistów z różnych dziedzin może przynieść cenne pomysły i innowacyjne rozwiązania, które poprawią funkcjonalność maszyny. Dodatkowo warto stosować zasady modularności w projektowaniu, co pozwala na łatwe modyfikacje i aktualizacje maszyny w przyszłości bez konieczności jej całkowitej przebudowy.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn montażowych

Różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn montażowych są znaczące i mają wpływ na sposób realizacji projektów oraz efektywność produkcji. Tradycyjne podejście często opierało się na prostych mechanizmach oraz manualnej obsłudze, co ograniczało możliwości automatyzacji i elastyczności produkcji. W takim modelu inżynierowie skupiali się głównie na mechanice i hydraulice, a nowinki technologiczne były wdrażane powoli i nie zawsze były integrowane z istniejącymi systemami. Z kolei nowoczesne podejście kładzie duży nacisk na automatyzację oraz integrację zaawansowanych technologii takich jak robotyka czy sztuczna inteligencja. Inżynierowie korzystają z narzędzi CAD do modelowania 3D oraz symulacji komputerowych, co pozwala im na szybsze identyfikowanie problemów oraz testowanie różnych rozwiązań przed ich wdrożeniem. Nowoczesne podejście uwzględnia także aspekty ergonomiczne oraz bezpieczeństwo pracy operatorów jako priorytetowe elementy procesu projektowania.

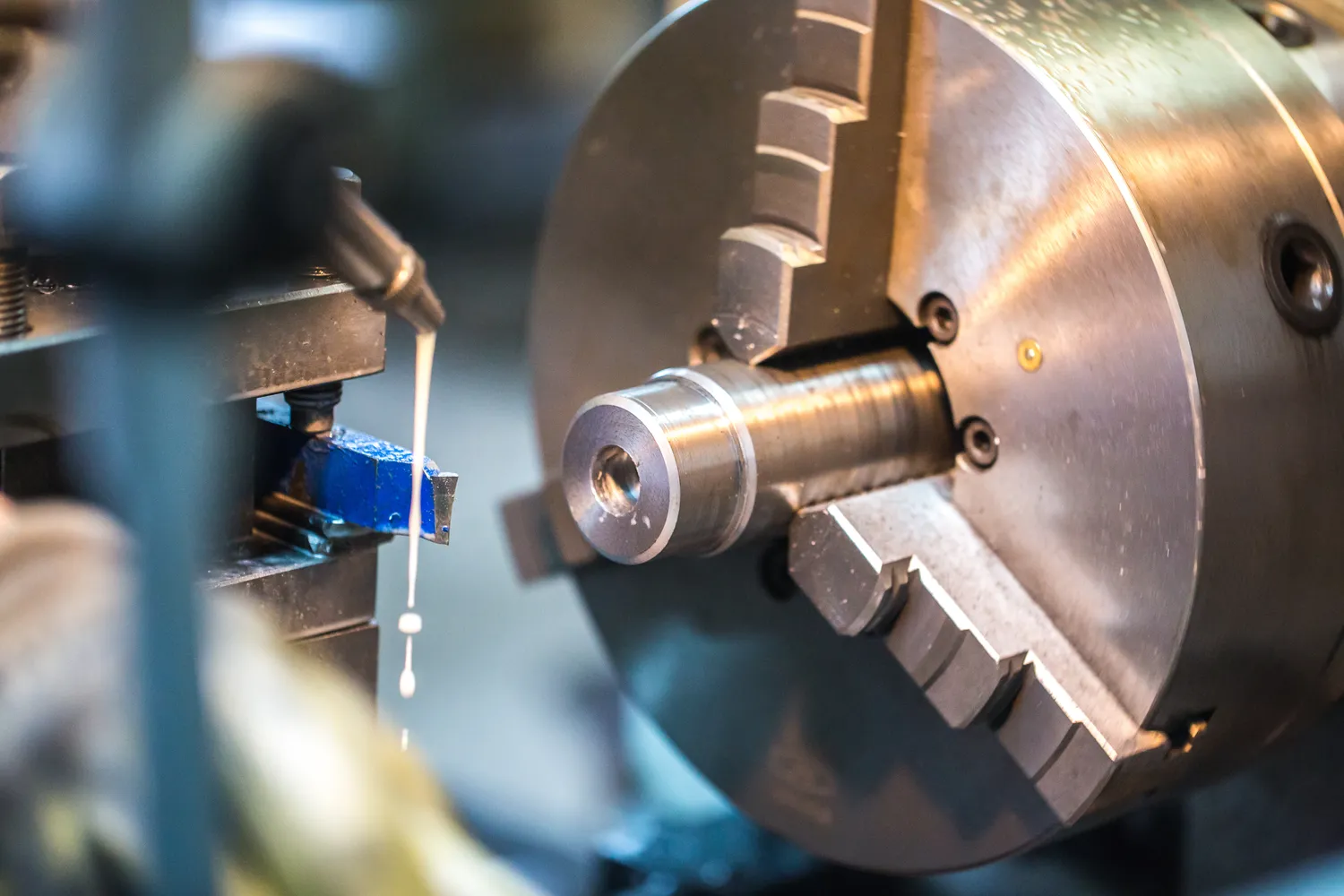

Jakie są przykłady zastosowań maszyn montażowych w różnych branżach

Maszyny montażowe znajdują zastosowanie w wielu branżach przemysłowych, gdzie odgrywają kluczową rolę w procesie produkcji. W branży motoryzacyjnej maszyny te są wykorzystywane do składania różnych komponentów pojazdów, takich jak silniki czy nadwozia. Automatyczne linie montażowe pozwalają na szybkie i precyzyjne łączenie części, co znacząco zwiększa wydajność produkcji samochodów. W sektorze elektroniki maszyny montażowe służą do składania skomplikowanych układów elektronicznych oraz komponentów komputerowych. Dzięki zastosowaniu robotyzacji możliwe jest osiągnięcie wysokiej precyzji oraz minimalizacja błędów podczas procesu montażu. W branży spożywczej maszyny te są używane do pakowania produktów oraz etykietowania opakowań, co przyspiesza proces dystrybucji towarów do sklepów. Z kolei w przemyśle farmaceutycznym maszyny montażowe odgrywają kluczową rolę w pakowaniu leków oraz ich etykietowaniu zgodnie z rygorystycznymi normami jakościowymi i bezpieczeństwa.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu maszyn montażowych

Przyszłe kierunki rozwoju technologii w projektowaniu maszyn montażowych wskazują na dalszy postęp automatyzacji oraz integracji zaawansowanych systemów informatycznych. Jednym z najważniejszych trendów będzie rozwój Internetu Rzeczy (IoT), który umożliwi komunikację między różnymi urządzeniami w czasie rzeczywistym. Dzięki temu inżynierowie będą mogli monitorować wydajność maszyn oraz zbierać dane dotyczące procesu produkcji, co pozwoli na optymalizację działań i szybsze reagowanie na ewentualne problemy. Kolejnym kierunkiem rozwoju będzie wykorzystanie sztucznej inteligencji do analizy danych i prognozowania awarii maszyn przed ich wystąpieniem. To podejście może znacznie zwiększyć niezawodność systemów produkcyjnych oraz zmniejszyć koszty związane z przestojami.