Budowa maszyn produkcyjnych

Budowa maszyn produkcyjnych to skomplikowany proces, który wymaga uwzględnienia wielu kluczowych elementów. Na początku warto zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. To właśnie ona odpowiada za stabilność i wytrzymałość urządzenia w trakcie jego pracy. W skład konstrukcji wchodzą różnorodne materiały, takie jak stal czy aluminium, które są dobierane w zależności od specyfiki maszyny oraz jej przeznaczenia. Kolejnym istotnym elementem są napędy, które mogą być elektryczne, hydrauliczne lub pneumatyczne. Wybór odpowiedniego napędu ma ogromne znaczenie dla efektywności działania maszyny oraz jej wydajności. Nie można zapomnieć również o systemach sterowania, które umożliwiają precyzyjne zarządzanie procesem produkcji. Nowoczesne maszyny często wyposażone są w zaawansowane systemy automatyki, co pozwala na zwiększenie wydajności i redukcję błędów ludzkich.

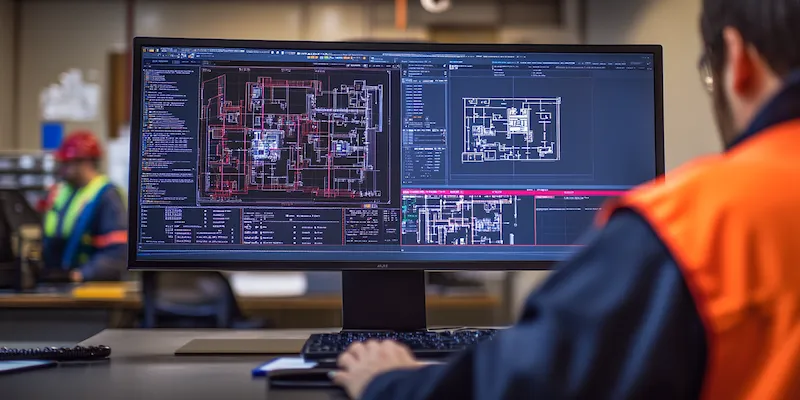

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na nowoczesnych technologiach, które znacznie zwiększają ich funkcjonalność i efektywność. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania. Dzięki temu narzędziu inżynierowie mogą tworzyć szczegółowe modele 3D maszyn, co pozwala na lepsze zrozumienie ich działania oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które umożliwia automatyzację procesów produkcyjnych. Dzięki CAM możliwe jest precyzyjne sterowanie maszynami CNC, co przekłada się na wysoką jakość wykonania detali. Ponadto coraz większą rolę odgrywają technologie związane z Internetem Rzeczy (IoT), które pozwalają na zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami i problemami, które mogą wpłynąć na końcowy efekt projektu. Jednym z najczęściej występujących problemów jest niewłaściwy dobór materiałów, co może prowadzić do osłabienia konstrukcji oraz zwiększenia kosztów eksploatacji. Często zdarza się także, że projektanci nie uwzględniają specyfiki procesu produkcyjnego, co skutkuje niską wydajnością maszyny lub jej awaryjnością. Kolejnym istotnym problemem jest brak odpowiedniej dokumentacji technicznej oraz instrukcji obsługi, co może prowadzić do trudności w użytkowaniu urządzenia przez operatorów. Niezwykle ważne jest również zapewnienie odpowiednich warunków pracy dla personelu obsługującego maszyny, ponieważ niewłaściwe ergonomiczne rozwiązania mogą prowadzić do urazów i obniżenia wydajności pracy.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych rysuje się w jasnych barwach dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. W najbliższych latach możemy spodziewać się dalszej automatyzacji procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Coraz większą rolę będą odgrywać roboty przemysłowe, które dzięki sztucznej inteligencji będą mogły wykonywać skomplikowane zadania z dużą precyzją i szybkością. Równocześnie rozwój technologii druku 3D otworzy nowe możliwości w zakresie prototypowania oraz produkcji części zamiennych na żądanie, co przyczyni się do zmniejszenia zapasów magazynowych i skrócenia czasu realizacji zamówień. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn produkcyjnych.

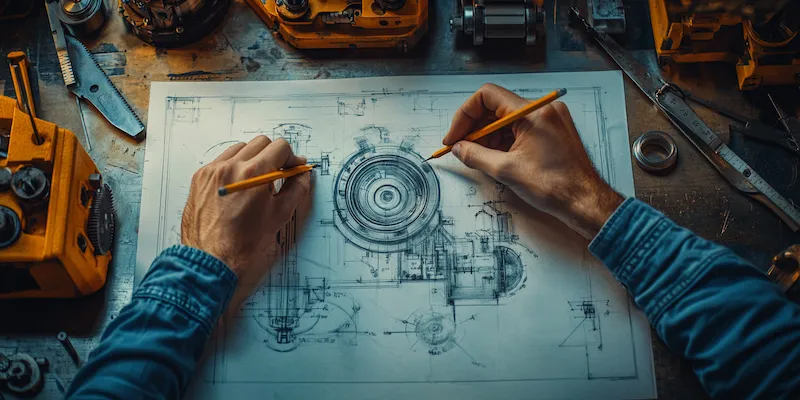

Jakie są kluczowe aspekty projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. Na początku należy zdefiniować wymagania funkcjonalne, które maszyna ma spełniać. To obejmuje określenie rodzaju produktów, które będą wytwarzane, a także parametrów technicznych, takich jak wydajność, dokładność oraz czas cyklu produkcyjnego. Ważnym krokiem jest również analiza ergonomii, która pozwala na dostosowanie maszyny do potrzeb operatorów i zapewnienie im komfortu pracy. W tym kontekście istotne jest zaprojektowanie odpowiednich stanowisk roboczych oraz systemów sterowania, które będą intuicyjne i łatwe w obsłudze. Kolejnym kluczowym aspektem jest wybór odpowiednich komponentów i materiałów, które muszą być nie tylko wytrzymałe, ale także zgodne z obowiązującymi normami jakościowymi i bezpieczeństwa. Warto również zwrócić uwagę na możliwość przyszłej modernizacji maszyny, co pozwoli na jej dostosowanie do zmieniających się potrzeb rynku oraz technologii.

Jakie są najważniejsze trendy w budowie maszyn produkcyjnych

W ostatnich latach w budowie maszyn produkcyjnych pojawiło się wiele innowacyjnych trendów, które mają na celu zwiększenie efektywności oraz elastyczności produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w rutynowych zadaniach. Dzięki zastosowaniu robotów przemysłowych oraz systemów automatyki możliwe jest osiągnięcie wyższej wydajności oraz precyzji w produkcji. Równocześnie rozwija się koncepcja Przemysłu 4.0, która zakłada integrację maszyn z Internetem Rzeczy (IoT) oraz systemami analitycznymi. Dzięki temu przedsiębiorstwa mogą monitorować procesy produkcyjne w czasie rzeczywistym oraz podejmować decyzje oparte na danych. Kolejnym istotnym trendem jest personalizacja produktów, która wymaga elastycznych linii produkcyjnych zdolnych do szybkiej zmiany konfiguracji w odpowiedzi na zmieniające się potrzeby klientów. Warto również zauważyć rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami, które mają na celu minimalizację wpływu produkcji na środowisko naturalne.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność finalnego produktu. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz technologii. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, co często wiąże się z dużymi inwestycjami finansowymi oraz czasowymi. Kolejnym istotnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych do budowy maszyn. Niska jakość materiałów może prowadzić do awarii oraz zwiększenia kosztów eksploatacji urządzeń. Dodatkowo firmy muszą stawić czoła problemowi braku wykwalifikowanej kadry inżynieryjnej, co może ograniczać możliwości rozwoju i innowacji. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy oraz ochroną zdrowia pracowników obsługujących maszyny. Niewłaściwie zaprojektowane urządzenia mogą prowadzić do urazów lub wypadków w miejscu pracy, dlatego tak ważne jest przestrzeganie norm bezpieczeństwa oraz przeprowadzanie regularnych szkoleń dla personelu.

Jakie są zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je kluczowym elementem nowoczesnej gospodarki. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do montażu pojazdów oraz produkcji części zamiennych, co pozwala na osiągnięcie wysokiej wydajności i precyzji wykonania. W branży spożywczej maszyny służą do pakowania produktów, co znacząco przyspiesza proces dystrybucji i minimalizuje ryzyko błędów ludzkich. Z kolei w przemyśle elektronicznym maszyny produkują podzespoły elektroniczne o wysokiej dokładności, co jest niezbędne dla zapewnienia jakości finalnych produktów. W sektorze tekstylnym maszyny wykorzystywane są do szycia odzieży oraz obróbki materiałów, co umożliwia szybkie reagowanie na zmieniające się trendy mody. Ponadto maszyny produkcyjne znajdują zastosowanie w branży budowlanej do prefabrykacji elementów konstrukcyjnych czy też w przemyśle chemicznym do mieszania i pakowania substancji chemicznych.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn produkcyjnych

Praca przy budowie maszyn produkcyjnych wymaga od pracowników posiadania różnorodnych umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz elektroniki, ponieważ większość nowoczesnych maszyn opiera się na zaawansowanych rozwiązaniach technologicznych. Inżynierowie zajmujący się projektowaniem maszyn powinni być biegli w obsłudze programów CAD/CAM oraz mieć doświadczenie w tworzeniu modeli 3D i symulacji działania urządzeń. Ważna jest także umiejętność analizy danych oraz rozwiązywania problemów technicznych, co pozwala na szybką identyfikację usterek i ich eliminację podczas procesu produkcji. Oprócz umiejętności technicznych istotne są także kompetencje miękkie, takie jak komunikacja czy praca zespołowa, ponieważ wiele projektów wymaga współpracy między różnymi działami firmy. Dodatkowo znajomość języka angielskiego może być atutem ze względu na międzynarodowy charakter branży inżynieryjnej oraz dostęp do literatury fachowej i szkoleń online.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu czy zastosowane technologie. Na początku warto uwzględnić koszty materiałów, które mogą stanowić znaczną część całkowitych wydatków. Wybór wysokiej jakości komponentów może zwiększyć koszty początkowe, ale jednocześnie wpłynąć pozytywnie na trwałość i niezawodność maszyny w dłuższym okresie użytkowania. Kolejnym istotnym elementem kosztowym są wydatki związane z pracą zespołu inżynieryjnego odpowiedzialnego za projektowanie i wdrażanie maszyny. Koszty te mogą obejmować wynagrodzenia pracowników oraz szkolenia niezbędne do podnoszenia kwalifikacji zespołu. Dodatkowo należy uwzględnić koszty związane z testowaniem prototypu maszyny przed rozpoczęciem seryjnej produkcji, co pozwala na identyfikację ewentualnych błędów konstrukcyjnych czy technologicznych.