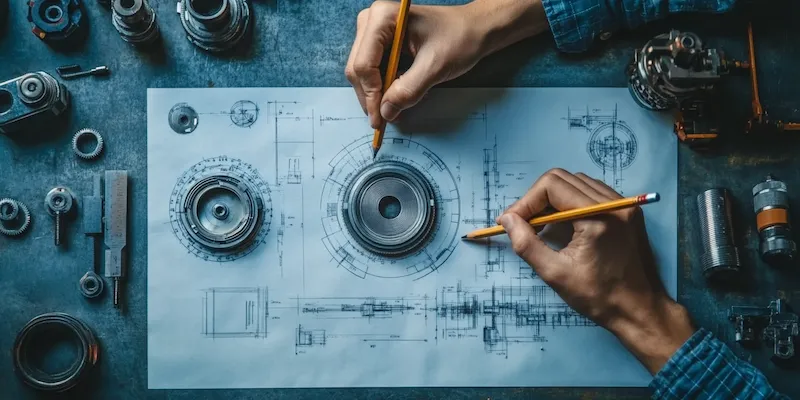

Budowa maszyn CNC

Maszyny CNC, czyli maszyny sterowane numerycznie, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Podstawowym komponentem jest stół roboczy, na którym umieszczany jest materiał do obróbki. Stół ten może być ruchomy lub statyczny, w zależności od konstrukcji maszyny. Kolejnym istotnym elementem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciona mogą mieć różne prędkości obrotowe i moc, co wpływa na rodzaj materiałów, które można obrabiać. Ważnym aspektem budowy maszyn CNC jest system prowadnic i łożysk, który zapewnia precyzyjne ruchy w osiach X, Y i Z. Ruchy te są kontrolowane przez silniki krokowe lub serwomotory, które umożliwiają dokładne pozycjonowanie narzędzia. Oprócz tego maszyny CNC wyposażone są w systemy chłodzenia oraz układy elektroniczne odpowiadające za sterowanie procesem obróbczy.

Jakie materiały można obrabiać na maszynach CNC

Maszyny CNC charakteryzują się wszechstronnością i mogą być wykorzystywane do obróbki różnych materiałów, co czyni je niezwykle popularnymi w przemyśle. Wśród najczęściej obrabianych materiałów znajdują się metale, takie jak stal nierdzewna, aluminium czy miedź. Dzięki zastosowaniu odpowiednich narzędzi skrawających oraz parametrów obróbczych możliwe jest uzyskanie wysokiej jakości detali metalowych. Oprócz metali maszyny CNC doskonale radzą sobie z obróbką tworzyw sztucznych, takich jak PVC czy poliwęglan. Tworzywa te są często wykorzystywane w branży reklamowej oraz w produkcji prototypów. Kolejnym materiałem, który można obrabiać na maszynach CNC, jest drewno. Obróbka drewna na maszynach CNC pozwala na precyzyjne cięcie oraz frezowanie elementów meblowych czy dekoracyjnych. Warto również wspomnieć o kompozytach i materiałach ceramicznych, które zyskują na popularności w różnych dziedzinach przemysłu.

Jakie są zalety korzystania z maszyn CNC w produkcji

Korzystanie z maszyn CNC w produkcji przynosi wiele korzyści, które przyczyniają się do zwiększenia efektywności i jakości procesów wytwórczych. Przede wszystkim maszyny te oferują wysoką precyzję obróbczych, co pozwala na uzyskanie detali o bardzo małych tolerancjach wymiarowych. Dzięki automatyzacji procesów produkcyjnych możliwe jest znaczne skrócenie czasu realizacji zamówień oraz redukcja kosztów pracy. Maszyny CNC są również bardziej elastyczne niż tradycyjne metody obróbcze, co oznacza, że mogą być łatwo dostosowane do zmieniających się potrzeb rynku czy specyfikacji klientów. Dodatkowo ich obsługa nie wymaga dużych umiejętności manualnych ze strony operatora, co ułatwia szkolenie pracowników i zwiększa bezpieczeństwo pracy. Kolejną zaletą jest możliwość programowania skomplikowanych kształtów i detali, które byłyby trudne do wykonania ręcznie. Maszyny CNC pozwalają także na minimalizację odpadów materiałowych poprzez optymalne planowanie cięcia i obróbki.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbki

Różnice między maszynami CNC a tradycyjnymi metodami obróbki są znaczące i mają wpływ na sposób prowadzenia procesów produkcyjnych. Przede wszystkim maszyny CNC działają w oparciu o program komputerowy, co pozwala na automatyzację wielu czynności związanych z obróbką materiału. W przeciwieństwie do tradycyjnych metod, gdzie operator musi manualnie kontrolować każdy ruch narzędzia, w przypadku maszyn CNC wystarczy zaprogramować odpowiednią trajektorię ruchu i parametry obróbcze. To znacząco zwiększa precyzję oraz powtarzalność wykonania detali. Kolejną istotną różnicą jest czas realizacji zamówień; maszyny CNC potrafią wykonać skomplikowane operacje znacznie szybciej niż tradycyjne metody ręczne czy półautomatyczne. Warto również zauważyć różnice w zakresie elastyczności produkcji; maszyny CNC mogą być łatwo dostosowane do różnych projektów bez potrzeby wymiany całego wyposażenia roboczego. Dodatkowo technologia ta pozwala na minimalizację strat materiałowych dzięki precyzyjnemu planowaniu cięcia.

Jakie zastosowania mają maszyny CNC w różnych branżach

Maszyny CNC znajdują zastosowanie w wielu branżach przemysłowych dzięki swojej wszechstronności i precyzji działania. W przemyśle motoryzacyjnym wykorzystywane są do produkcji komponentów silników oraz elementów karoserii samochodowej; dzięki technologii CNC możliwe jest uzyskanie detali o wysokiej dokładności, co przekłada się na jakość finalnych produktów. W branży lotniczej maszyny te służą do obróbki skomplikowanych części samolotów oraz śmigłowców; tutaj szczególnie ważna jest lekkość i wytrzymałość materiałów, dlatego często stosuje się kompozyty oraz stopy metali lekkich. W przemyśle elektronicznym maszyny CNC są wykorzystywane do produkcji płytek drukowanych oraz obudów urządzeń elektronicznych; precyzyjna obróbka tych elementów ma kluczowe znaczenie dla funkcjonowania nowoczesnej elektroniki. Również w branży meblarskiej maszyny te znalazły swoje miejsce; umożliwiają one szybkie i efektywne cięcie oraz frezowanie drewna czy materiałów kompozytowych wykorzystywanych do produkcji mebli.

Jakie są najpopularniejsze typy maszyn CNC na rynku

Na rynku dostępnych jest wiele typów maszyn CNC, które różnią się od siebie przeznaczeniem, konstrukcją oraz zastosowaniem. Jednym z najpopularniejszych typów są frezarki CNC, które służą do obróbki materiałów poprzez usuwanie nadmiaru materiału za pomocą narzędzi skrawających. Frezarki te mogą być wykorzystywane do produkcji detali o skomplikowanych kształtach i wymiarach, co czyni je niezwykle wszechstronnymi. Innym powszechnym typem są tokarki CNC, które służą do obróbki materiałów w ruchu obrotowym. Tokarki te pozwalają na precyzyjne formowanie cylindrycznych elementów, takich jak wały czy tuleje. W branży drzewnej często spotyka się również maszyny CNC do cięcia laserowego, które umożliwiają szybkie i dokładne cięcie różnych materiałów, w tym drewna, akrylu czy metalu. Maszyny te charakteryzują się dużą precyzją oraz możliwością realizacji skomplikowanych wzorów. Warto również wspomnieć o ploterach CNC, które znajdują zastosowanie w reklamie i grafice; umożliwiają one cięcie i grawerowanie różnych materiałów, co pozwala na tworzenie unikalnych projektów reklamowych.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszty zakupu oraz utrzymania maszyn CNC mogą się znacznie różnić w zależności od ich typu, specyfikacji oraz producenta. Inwestycja w maszyny CNC to zazwyczaj spory wydatek; ceny podstawowych modeli zaczynają się od kilku tysięcy złotych, podczas gdy bardziej zaawansowane maszyny mogą kosztować setki tysięcy złotych lub nawet więcej. Koszt zakupu nie jest jedynym wydatkiem związanym z posiadaniem maszyny CNC; należy również uwzględnić koszty eksploatacji, takie jak energia elektryczna, materiały eksploatacyjne oraz konserwacja urządzenia. Regularne serwisowanie maszyn jest kluczowe dla ich długowieczności oraz wydajności; niektóre firmy oferują umowy serwisowe, które mogą pomóc w zarządzaniu tymi kosztami. Dodatkowo warto pamiętać o szkoleniu pracowników obsługujących maszyny CNC; inwestycja w odpowiednie kursy i szkolenia może przynieść długofalowe korzyści w postaci zwiększonej wydajności produkcji oraz jakości wyrobów.

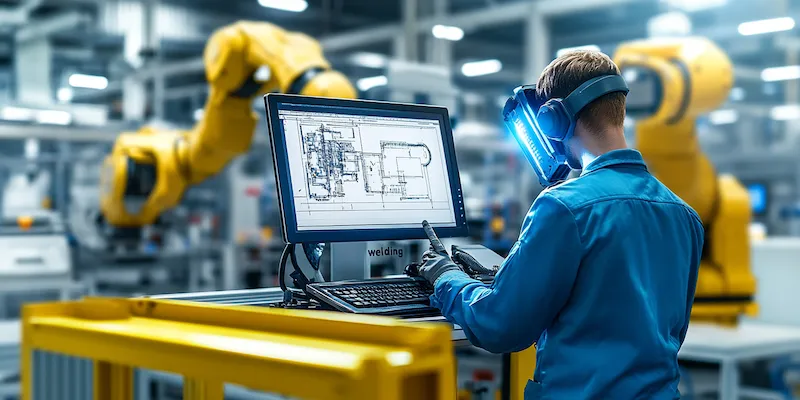

Jakie są najnowsze trendy w technologii maszyn CNC

Technologia maszyn CNC nieustannie się rozwija, a nowe trendy wpływają na sposób produkcji oraz obróbki materiałów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych; coraz więcej firm decyduje się na integrację robotów przemysłowych z maszynami CNC, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Kolejnym istotnym kierunkiem rozwoju jest wykorzystanie sztucznej inteligencji i uczenia maszynowego do optymalizacji procesów obróbczych; dzięki analizie danych możliwe jest przewidywanie awarii oraz dostosowywanie parametrów obróbczych w czasie rzeczywistym. Również technologia druku 3D zyskuje na znaczeniu; wiele przedsiębiorstw łączy tradycyjne metody obróbcze z drukiem 3D, co pozwala na szybsze prototypowanie oraz produkcję skomplikowanych detali. Warto również zwrócić uwagę na rozwój materiałów kompozytowych i nowych stopów metali, które stają się coraz bardziej popularne w produkcji elementów dla przemysłu lotniczego czy motoryzacyjnego.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga posiadania określonych umiejętności oraz wiedzy technicznej, aby zapewnić efektywność i bezpieczeństwo podczas obróbki materiałów. Przede wszystkim operatorzy muszą mieć dobre zrozumienie zasad działania maszyn oraz ich budowy; znajomość komponentów takich jak wrzeciona, prowadnice czy systemy sterowania jest kluczowa dla prawidłowej obsługi urządzeń. Umiejętność programowania maszyn CNC również odgrywa istotną rolę; operatorzy powinni znać język programowania G-code lub inne systemy sterujące stosowane w danej maszynie. Dodatkowo ważna jest wiedza dotycząca właściwości obrabianych materiałów oraz narzędzi skrawających; operatorzy muszą umieć dobierać odpowiednie parametry obróbcze w zależności od rodzaju materiału i wymagań projektu. Umiejętności analityczne są również istotne; operatorzy muszą być w stanie diagnozować problemy techniczne oraz podejmować decyzje dotyczące optymalizacji procesów produkcyjnych.

Jakie są przyszłościowe kierunki rozwoju technologii CNC

Przemysł 4.0 i rozwój technologii cyfrowych mają ogromny wpływ na przyszłość technologii CNC. Jednym z kluczowych kierunków rozwoju jest integracja Internetu Rzeczy (IoT) z maszynami CNC; dzięki temu możliwe będzie monitorowanie stanu urządzeń w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. Tego rodzaju informacje mogą być następnie wykorzystywane do optymalizacji procesów produkcyjnych oraz przewidywania awarii przed ich wystąpieniem. Kolejnym ważnym trendem jest rozwój technologii chmurowych, które umożliwiają przechowywanie danych związanych z produkcją oraz dostęp do nich z dowolnego miejsca na świecie; to otwiera nowe możliwości dla współpracy między zespołami inżynieryjnymi a działami produkcyjnymi. Również rozwój sztucznej inteligencji ma potencjał do rewolucjonizowania sposobu programowania i obsługi maszyn CNC; algorytmy AI mogą analizować dane dotyczące procesu obróbczy i sugerować optymalne parametry dla uzyskania lepszej jakości detali.